Elektrik im laufenden Betrieb prüfen mit Thermografie

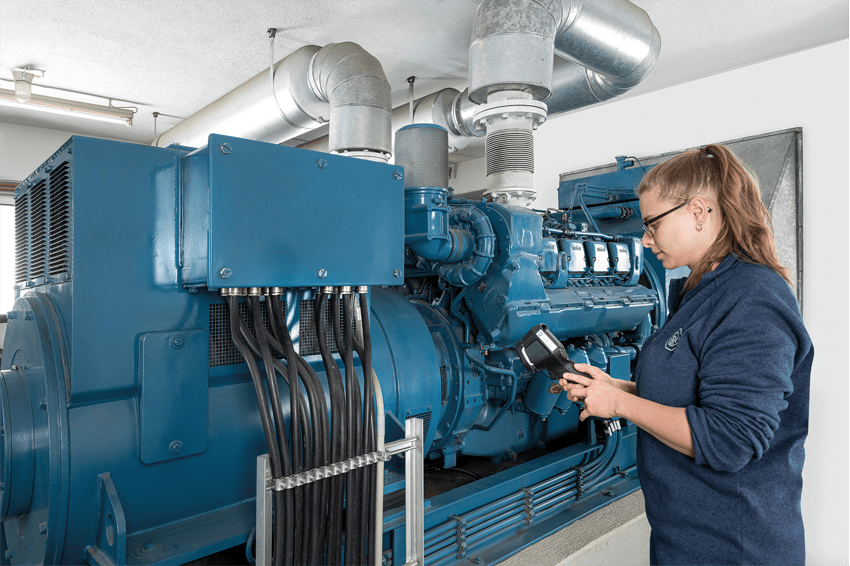

22.02.2023 - Um elektrische Anlagen zu prüfen, müssen sie meist abgeschaltet und der Betrieb unterbrochen werden. Nicht so bei der Elektrothermografie. Sie erfolgt im laufenden Betrieb und macht damit auch die tatsächlichen Betriebszustände bei Belastungen sichtbar.

Ein Drittel aller Brände in Deutschland ist auf eine mangelhafte Elektrik zurückzuführen. Gesetzgeber, Berufsgenossenschaften und Versicherungsgeber fordern deshalb von den Gebäudeeigentümern und -betreibern, elektrische Anlagen und Betriebsmittel regelmäßig prüfen zu lassen. Davon profitieren auch Eigentümer, Betreiber und Nutzer von Gebäuden oder Industrieanlagen. Grundlegende Vorgaben machen unter anderem die DGUV (Deutsche Gesetzliche Unfallversicherung), die Betriebssicherheitsverordnung, das Baurecht der Länder sowie der GdV (Gesamtverband der Deutschen Versicherungswirtschaft) über die Prüfrichtlinien des VdS.

Sicherheit für Mitarbeitende und Prüfende

Übliche Prüfverfahren liefern keine absolut verlässlichen, ganzheitlichen Aussagen über den Zustand elektrischer Installationen – vor Allem in Bezug auf das Verhalten bei hohen Belastungen. Das Problem: Für die gängigen Methoden muss die Anlage abgeschaltet bzw. vom Strom genommen werden. Prüfungen werden deshalb meist in Betriebsunterbrechungen und Produktionspausen durchgeführt. Dabei herrschen jedoch zumeist keine realistischen Betriebsbedingungen. Eventuelle betriebsbedingte Überlasten, Erwärmungen aufgrund hoher Gleichzeitigkeitsfaktoren oder erhöhter Umgebungstemperaturen aufgrund von Prozess- oder Anlagenabwärme bleiben unberücksichtigt oder werden vom Prüfpersonal nicht sicher erkannt.

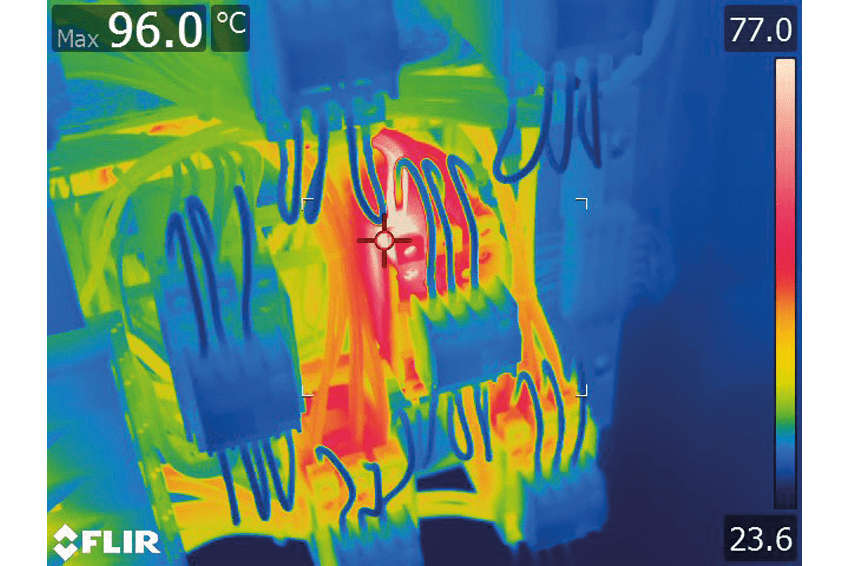

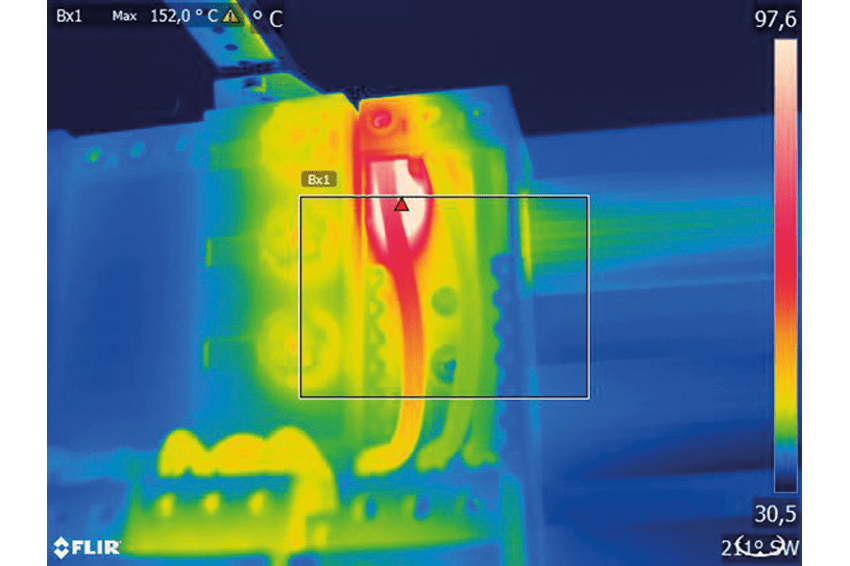

Insbesondere für Feuerversicherungen ist in der Regel eine VdS-Prüfung bzw. Schutzklauselprüfung obligatorisch. Dabei fordern immer mehr Versicherungsgeber zusätzlich zur konventionellen Prüfung nach SK 3602 (VdS-Prüfung der Elektrischen Anlage) eine thermografische Untersuchung durch anerkannte Elektrothermografen nach VdS 2859. Dabei macht eine Wärmebildkamera die Temperaturen elektrischer Anlagen anhand der Infrarotstrahlung sichtbar. Thermogramme bilden die Temperaturverteilungen ab. Das alles erfolgt durch ausgebildete Experten der Elektrothermografen, die die Wärmebilder mit geschultem Blick auf Plausibilität und mögliche Auffälligkeiten hin bewerten können. Das gelingt im laufenden Betrieb – selbst unter Spitzenlasten. So lassen sich unsichtbare Defekte und Gefahrenstellen anhand ihrer thermischen Unregelmäßigkeiten frühzeitig lokalisieren.

Beispielsweise lassen sich Materialverschleiß oder sonstige Alterungsschäden erkennen und ausbessern, bevor sie die Leistung der Anlage signifikant einschränken. Ein Kühlmanagement lässt sich mithilfe der Wärmebilder gut analysieren. Bei Neuanlagen werden mögliche Installationsfehler sichtbar und ihre Zuverlässigkeit und Verfügbarkeit werden verbessert. So haben die Prüferinnen und Prüfer schon mangelhafte Klemmstellen, Kabelanschlüsse oder Isolierungen bei der Inbetriebnahme einer Anlage aufgedeckt. Die Elektrothermografie ist berührungslos und reduziert auch das Unfallrisiko bei der Prüfung.

Expertise macht den Unterschied

Viele Elektrofachbetriebe bieten eine Untersuchung elektrischer Anlagen mit Infrarotkameras an. Bereits einfache Prüfungen erhöhen die Sicherheit, wenn damit etwa eklatante Fehlstellen erkannt werden – zumal sie mit wenig Zeit- und Kostenaufwand verbunden sind. Die geforderten elektrothermografischen Untersuchungen der Anlage nach VdS 2858 ersetzen sie aufgrund der Detailtiefe und des Umfangs der Untersuchung indes nicht.

Hierfür ist der Einsatz moderner Hochleistungsgeräte durch spezialisierte und zertifizierte Elektrothermografen erforderlich. Mit einer fundierten Ausbildung und einschlägiger Erfahrung sind sie in der Lage, die Feinheiten thermografischer Bilder zu erkennen und richtig zu interpretieren. Reflektierende Temperaturen beispielsweise können Aufnahmen verzerren. Das ist für ungeschulte Mitarbeitende bisweilen nicht ersichtlich, was zu fehlerhaften Ergebnissen führen kann.

Zur persönlichen Expertise kommt die eingesetzte Technik: Spezialisierte Software und Rechenmethoden ermöglichen, die Prüfergebnisse an verschiedene Betriebsbedingungen anzupassen und auf besondere Auslastungen und Umgebungsbedingungen zu skalieren. Damit ist der Lastzustand der Anlage bei der Prüfung nicht alleinig ausschlaggebend für das Prüfergebnis. Stattdessen können die Fachleute mit ihrer Erfahrung, High-Tech-Ausrüstung und angepasster Computertechnik ganzheitliche Prüfaussagen für alle erwartbaren Betriebszustände treffen. Prädikativ kann hier beispielsweise untersucht werden, was passiert, wenn die Anlage im Hochsommer bei Temperaturen um 40 °C unter Volllast betrieben wird.

Der abschließende Prüfbericht beschreibt mögliche Mängel und Auffälligkeiten eindeutig und klar verständlich, gegebenenfalls ergänzt um Ursachenbeschreibungen. Die Ergebnisse kommen in Papierform oder online als elektronisches Prüfbuch.

Technische und rechtliche Risiken reduzieren

Die elektrothermografische Prüfung vermeidet Anlagenstillstände und damit kostenintensive Betriebsunterbrechungen. Sie ermöglicht eine wirksame, vorausschauende Instandhaltung (Predictive Maintenance) und ergänzt bestehende Prüfmethoden und lebenszyklusbasierte Wartungs- und Instandhaltungskonzepte um eine neue sicherheitsfördernde Komponente. Anlagen- und Gebäudebetreiber erfüllen nicht zuletzt die Vorgaben ihrer Feuerversicherer, verbessern die Sicherheit ihrer Mitarbeitenden und ihrer Assets. Damit schützen sie ihr Unternehmen auch gegen mögliche Haftungsfragen im Schadensfall.

Autor

Stefan Veit

Leiter Produkt- und Qualitätsmanagement

im Geschäftsfeld Elektro- und

Gebäudetechnik, Bereich Elektrotechnik

Tüv Süd Industrie Service GmbH

Kontakt

TÜV SÜD Industrie Service GmbH

Westendstr. 199

80686 München