IIoT: Daten sammeln, Informationen analysieren und Produktion verbessern

Das Industrial Internet of Things (IIoT) spielt als Technologie und Konzept für Industrie 4.0 eine zentrale Rolle.

Geräte, Maschinen und Anwendungen werden miteinander vernetzt und tauschen miteinander Daten und Informationen aus. Diese Informationen können wiederum ausgewertet und analysiert werden und sollen auf diese Art u. a. zur Effizienzsteigerung in der Produktion sowie zur Minimierung von Ausfallzeiten beitragen. Doch wie lässt sich dieses Konzept konkret umsetzen und welche Benefits bringt es wirklich mit sich? Antworten auf diese und weitere Fragen gibt Volker Heinzer, strategischer Produktmanager bei der Schmersal Gruppe, im Interview mit GIT SICHERHEIT.

GIT SICHERHEIT: Herr Heinzer, IIoT ist eine große Verheißung im Rahmen des Konzepts Industrie 4.0. Doch welche technischen Voraussetzungen müssen dafür zuvor erfüllt werden? Wo liegen die Fallstricke bei der Umsetzung?

Volker Heinzer: Das Industrial Internet of Things ist ein Konzept mit dem Ziel, Daten und Informationen aus der industriellen Produktion besser zugänglich und nutzbar zu machen. Das Hauptziel ist es dabei, die Effizienz und Produktivität in industriellen Prozessen zu verbessern.

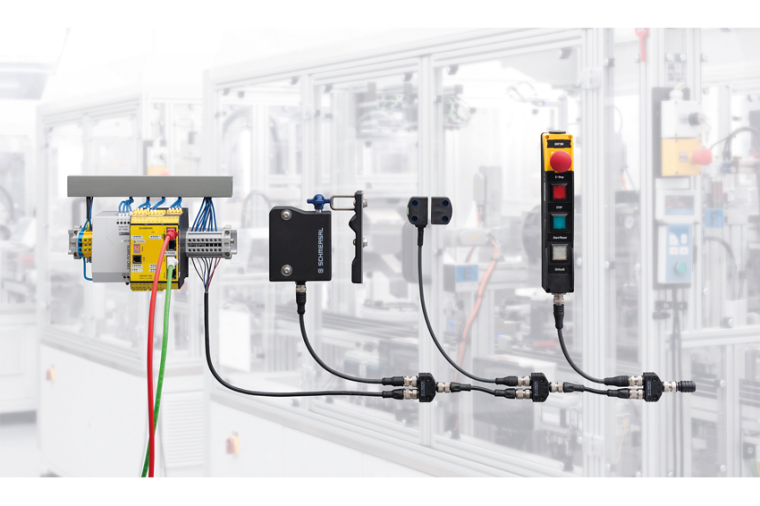

Eine der wesentlichen Voraussetzungen für IIoT ist die Kommunikationsfähigkeit aller beteiligten Geräte, Sensoren und Aktoren. Die digitale Vernetzung der Geräte ist essentiell, um Fertigungsprozesse intelligent zu überwachen.

Der Einsatz standardisierter Kommunikationsprotokolle wie AS-i, IO-Link, etc. aber auch firmeneigene Ansätze, wie zum Beispiel unser Serieller Diagnosebus (SD-Bus), erleichtern dabei die Bereitstellung von zusätzlichen Daten und Informationen, die über die gerätetypischen Signale hinausgehen. Bei Bestandsmaschinen-, und Anlagen wird die Erfassung notwendiger Daten und Signale häufig durch Urheberschutz (IP) – oder Gewährleistungsansprüche erschwert, was oft dazu führt, das die benötigten Daten und Signale dann durch paralleles Abgreifen direkt am Gerät oder durch zusätzliche Sensoren generiert werden müssen.

Intelligente, leicht skalierbare HMIs (Human Machine Interfaces) und Edge Gateways mit plattformunabhängiger Software-Architektur beschleunigen hier die Anwendungserstellung erheblich. Damit ist das Sammeln und Auswerten von Daten und Informationen, insbesondere bei Bestandsmaschinen, sowie deren Vorverarbeitung sehr leicht umsetzbar. Die Kernfunktionalitäten, wie die Steuerung und Visualisierung, die Gateway-Funktion zwischen der OT und IT-Welt und nicht zuletzt die lokale Absicherung vor Ausfällen der IT-Infrastruktur stehen unabhängig und parallel dazu zur Verfügung.

Schließlich sollten auch frühzeitig, mit allen Beteiligten, die Anforderungen bzgl. der Darstellung aller relevanter Daten und Informationen definiert werden. Dabei muss unbedingt auch die Frage des passenden Endgerätes (stationäre HMIs, mobile Geräte wie Laptops, Tablets und Smartphones) geklärt werden.

Und: Steuerungen, HMIs und Gateways bringen die Welt der Maschinen und Anlagen mit der Welt der IT in Verbindung. Das birgt auch gewissen Risiken und erfordert entsprechende Sicherheitsmaßnahmen – Stichwort: Cyberangriffe. Alle Geräte müssen Security-Mindestanforderungen erfüllen. Hierbei sind die einschlägigen Standards (MRL 2006/42/EG, IEC 62443) zu berücksichtigen.

Wenn wir von den Vorteilen und Möglichkeiten sprechen, werden häufig Begriffe wie Condition Monitoring, Predictive Maintenance oder Machine Learning angeführt. Können Sie diese Begrifflichkeiten etwas näher erläutern?

Volker Heinzer: Als Condition Monitoring wird die kontinuierliche Überwachung des Zustandes einer Maschine oder Anlage bezeichnet. Dabei werden relevante Parameter wie z. B. Schwingungen, Akustik oder Temperatur mittels Sensorik gemessen. Dies ermöglicht die frühzeitige Erkennung von potenziellen Problemen und Ausfällen und bildet damit die Voraussetzung für Predictive Maintenance. Denn die so ermittelten Daten können anhand von Modellen analysiert werden, um Vorhersagen zu treffen, die eine vorausschauende Wartung ermöglichen.

Während man früher Maschinenteile in festgelegten Intervallen ausgetauscht hat – beispielsweise einmal im Jahr (präventiv) oder sogar erst wenn etwas ausgefallen war (reaktiv) – orientiert sich Predictive Maintenance am tatsächlichen Zustand der Anlagenkomponenten. Das senkt die Instandhaltungskosten und reduziert die Ausfallzeiten. Machine Learning kann eingesetzt werden, um komplexe Muster in den Daten zu erkennen, d. h. die Vorhersagen werden noch präziser. Anhand von Beispieldaten kann der Anwender schneller erkennen, wann Teile voraussichtlich ausfallen werden. Auch dies kann dazu beitragen, die Effizienz und Qualität in der Produktion weiter zu verbessern.

Sind auf Basis der Datenerhebung und Analyse auch neue Geschäftsmodelle denkbar?

Volker Heinzer: Absolut. Schmersal arbeitet gerade mit Hochdruck daran, auf dieser Basis neue Geschäftsmodelle zu entwickeln. Die Grundidee ist dabei, dass wir unseren Kunden die Möglichkeit bieten möchten, das komplexe Aufgabengebiet der Maschinensicherheit komplett auszulagern. Das würde zum Beispiel bedeuten, das Schmersal 24/7 für die Sicherheit der Maschinen seiner Kunden verantwortlich ist: Safety as a Service („SaaS“) . Das Condition Monitoring – aber auch beispielsweise das Monitoren der Gesamtanlageneffektivität (Overall Equipment Effectiveness (OEE)) oder das Energiemanagement – wird dann künftig von uns übernommen, zum Beispiel von den Spezialisten unserer Dienstleistungssparte tec.nicum.

Wie beurteilen Sie gegenwärtig den Einsatz von KI in Bezug auf IIoT?

Volker Heinzer: In Bezug auf KI stehen wir sicher noch am Anfang. Die Vorteile zeichnen sich jedoch jetzt schon ab. Beispielsweise lassen sich Abnormalitäten im Produktionsprozess oder während der Anlagen- bzw. der Maschinenbedienung durch KI erkennen und bewerten. Das „Normalverhalten“ wird angelernt und Abweichungen davon werden erkannt, analysiert und hinsichtlich ihrer Auswirkungen eingestuft. Das kann zu höherer Verfügbarkeit, planbaren Maintenance-Zyklen und zu einer konstanten Produktqualität beitragen.

Kommen wir mal ganz konkret auf die IIot-Lösungen von Schmersal zu sprechen. Welche Lösungsoptionen bietet Ihr Unternehmen seinen Kunden?

Volker Heinzer: Das IIoT-Konzept von Schmersal bietet im Wesentlichen vier Lösungsansätze: Energiemanagement, Berechnung der Key Performance Indicators (KPIs), wie z. B. die Gesamtanlageneffektivität (OEE), Condition Monitoring und Predictive Maintenance.

Maschinen zu vernetzen, Daten zu generieren, diese zu analysieren und zu verarbeiten, schafft zugleich neue Einfallstore, die die Sicherheit von Maschinen- und Anlagen kompromittieren können. Wie kann IIoT selbst z. B. zur Sicherheit gegen Cyberattacken beitragen und welche Maßnahmen werden im Rahmen der Lösungen und Produkte von Schmersal umgesetzt, um sowohl Safety als auch Security weiterhin zu gewährleisten?

Volker Heinzer: Neben beispielsweise dem sicheren Hypertext-Übertragungsprotokoll (https) oder der Secure Shell (SSH) schafft das Virtual Private Network (VPN) die Möglichkeit eine geschützte Netzwerkverbindung unter Nutzung öffentlicher Netzwerke, wie das Internet, aufzubauen. VPNs verschlüsseln den Internetverkehr und verschleiern die Online-Identität des Anwenders. Damit sind Maschinen und Anlagen in hohem Maße gegen Cyberkriminelle und Hacker geschützt. Das VPN ermöglicht so – weltweit und unabhängig vom Standort – ein sicheres Gerätemanagement, sowie die sichere Konfiguration und Programmierung der Geräte.

Als strategischer Produktmanager ist Ihr Blick stets in die Zukunft gerichtet. Welche Entwicklungen sehen Sie in den kommenden Jahren auf sich und die Branche zukommen und wie wird sich Schmersal dazu positionieren?

Volker Heinzer: Wir werden das Angebot von Dienstleistungen und Services rund um unsere Produkte weiter ausbauen. Standen bis vor wenigen Jahren ausschließlich Produkte im Vordergrund, rücken jetzt zunehmend Dienstleistungen in den Fokus. Die „Digitale Transformation“ schreitet voran. Themen wie der digitale Zwilling, verbunden mit dem Aufbau und der Kommunikation von Verwaltungsschalen, sowie das Thema Simulation sind aktuell Themen und Herausforderungen, denen sich Schmersal stellt. Das alles fokussieren wir stark an den wachsenden Bedürfnissen unserer Kunden mit dem Ziel, ihre und unsere Prozesse sicherer und effizienter zu gestalten und gemeinsam neue Services zu entwickeln.

Meist gelesen

Markus Klaedtke über Sicherheitsstrategie, Kommunikation und die Rolle des BVSW in Bayern

Interview mit Markus Klaedtke, dem neuen Vorstandsvorsitzenden des Bayrischen Verbands für Sicherheit in der Wirtschaft (BVSW)

Risikovorsorge durch Cybertrainings – realitätsnah auf der "Cyber Range"

Wird ein Unternehmen Opfer eines Cyberangriffs, dann haben sich Angreifer in der Regel über längere Zeit in mehreren Schritten zu ihrem Ziel vorgearbeitet

Maschinensicherheit im Kontext von KI und Security – Cyber Resilience Act: Neue Anforderungen für Maschinenbauer

Cyber Resilience Act & Maschinenverordnung: Neue Sicherheitsanforderungen für Maschinenbauer in vernetzten Industrieanlagen

Zur aktualisierten Version der ISO 13855 zur Anordnung von Schutzeinrichtungen an Maschinen

ISO 13855 neu gedacht: Sicherheitsabstände für Maschinen präzise und zukunftssicher berechnen – jetzt informieren!

Top Player Safety: Maschinen- und Anlagensicherheit - Dr. Albrecht von Pfeil, Leuze

GIT SICHERHEIT im Interview mit Dr. Albrecht von Pfeil, Director Business Area Safety bei Leuze