Maschinensicherheit im Sondermaschinenbau

26.04.2011 - Getränkehersteller und -abfüller, die dem Verbraucher den Trinkhalm gleich mitliefern möchten, wenden sich an die Geyssel GmbH in Köln. Denn das Unternehmen, ein klassischer Sonder...

Getränkehersteller und -abfüller, die dem Verbraucher den Trinkhalm gleich mitliefern möchten, wenden sich an die Geyssel GmbH in Köln. Denn das Unternehmen, ein klassischer Sondermaschinenbauer, entwickelt und produziert Maschinen, die mehr als 30.000 Halme pro Stunde auf unterschiedlichste Verpackungen applizieren. Bei der Sicherheitstechnik nutzt Geyssel das Schmersal-Programm. Neben Sicherheitssensoren kommen auch Sicherheitszuhaltungen mit der von Schmersal entwickelten CSS-Technologie zum Einsatz.

Als ein echter Spezialist im (Verpackungs-)Maschinenbau profitiert die Geyssel GmbH von dem Trend zum Mitnahmegetränk. Denn das Unternehmen mit Sitz in Köln entwickelt und produziert so genannte Applikatoren. Das sind Maschinen, die vor allem Trinkhalme, aber auch Löffel oder Zugabeartikel an Verpackungen aufbringen.

Applikation in Höchstgeschwindigkeit

Das hört sich nach einer nicht allzu komplexen Aufgabe an, aber dieser Eindruck täuscht. Zum Einen sind die Verpackungen sehr vielfältig und bei einem Standbeutel sind andere Umgebungsbedingungen zu beachten als z.B. bei einer Weichverpackung, einer PET-Flasche oder einem Tray. Zum Anderen arbeiten die vorgeschalteten Abfüll- und Verpackungsmaschinen mit extrem hoher Ausbringung, so dass bis zu 36.000 Trinkhalme pro Stunde - das heißt zehn Stück pro Sekunde - zu applizieren sind. Und jeder Applikationsvorgang unterteilt sich in die Arbeitsschritte lineares Zuführen, Vereinzeln, Schneiden, Ausrichten und Beleimen. Diese Prozessschritte müssen folglich in Taktzeiten von 100 Millisekunden ausgeführt werden.

Neueste Maschinengeneration: Mehr als 60.000 Applikationsvorgänge pro Stunde

Die neueste Maschinengeneration ist als Rundläufer ausgeführt und kann sogar bis zu 64.000 Trinkhalme pro Stunde an PET-Flaschen applizieren. Die Halme werden an einer oder an zwei Stationen angebracht, und die Flaschen müssen jeweils so ausgerichtet werden, dass die Halme an einer exakt festgelegten Position appliziert werden können. Die nötigen Signale gibt eine Kamera. Bei diesem Vorgang spielt auch die Temperatur eine Rolle.

Bei über 30.000 Applikationsvorgängen pro Stunde werden schon die Grenzen der Antriebs - und Steuerungstechnik erreicht. Jörg Buchwald, bei Geyssel verantwortlich für das Elektro-Engineering: „Anfangs gab es keine Antriebssteuerungen, die die von uns geforderte Reaktionsgeschwindigkeit erreichten, so dass wir die Regelungen, die die einzelnen Antriebe elektronisch synchronisieren, selbst entwickelt haben. Inzwischen hat sich der Markt aber weiterentwickelt und wir können die Antriebssysteme inclusive Regelung zukaufen."

Flexibilität als Alleinstellungsmerkmal

In diesem Marktsegment ist Geyssel seit den 70er Jahren tätig und hat sich seitdem zum internationalen Marktführer entwickelt. Die Maschinen werden individuell entwickelt und gebaut, wobei Geyssel auf ein Baukastenprinzip zurückgreifen kann. Zu den Alleinstellungsmerkmalen gehört neben der extrem hohen Leistung auch die Flexibilität der Maschinen. Jörg Buchwald: „Die Formatverstellung lässt sich innerhalb kürzester Zeit erledigen. Und auch bei anderen Parameter sind unsere Applikatoren sehr flexibel. Zum Beispiel kann man die Einheit, die das Ankleben der Halme übernimmt, beliebig in alle Richtungen verstellen." Die Flexibilität gilt auch im Servicefall: „Die einzelnen Sensoren der Anlage kann man ebenso einfach austauschen wie einzelne Greifer. Man kann auch weiterproduzieren, wenn eine einzelne Station nicht mit einem Greifer belegt ist."

Sicherheit und Produktivität

Die Maßgabe des hoch produktiven, ausfallsicheren Maschinenbetriebs gilt auch bei der Auswahl der nötigen Schutzeinrichtungen. Die Maschinen haben bis zu neun Schutztüren, die entsprechend abzusichern sind. Jörg Buchwald: „Bei den Linearmaschinen verwenden wir Sicherheitssensoren in Magnetschalterbauweise. Diese Sensoren unterliegen keinem mechanischem Verschleiß und sie sind unempfindlich gegenüber Verschmutzungen und seitlichem Versatz."

Geyssel hat sich hier für die Baureihe BNS 303 aus dem Schmersal-Programm entschieden, die nahezu unsichtbar im unteren Bereich der Schutztüren bzw. des Maschinenrahmens angebracht sind. Diese Sicherheits-Schaltgeräte im zylindrischen M30-Gehäuse sind auch mechanisch ausgesprochen robust. Zudem bauen sie sehr kompakt, so dass sie sich in unterschiedlichen Umgebungskonstruktionen gut installieren lassen.

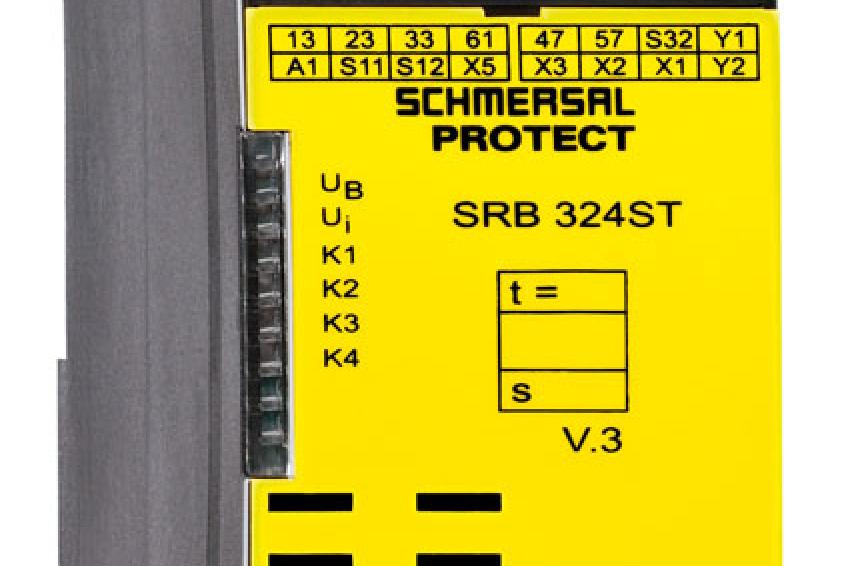

Signalauswertung mit Zeitverzögerung

Für die Auswertung der sicherheitsgerichteten Signale verwendet Jörg Buchwald einen Sicherheits-Relaisbaustein vom Typ SRB 324 ST mit Zeitverzögerung: „Die Verzögerungszeit, die sich im Bereich von 0 bis 30 Sekunden einstellen lässt, benötigen wir, weil man unsere extremen schnellen Antriebe nicht abrupt stoppen kann. Das würde mechanische Defekte nach sich ziehen." Wenn mehr als zwei Schutztüren abzusichern sind, setzt Geyssel Eingangs-Erweiterungsmodule vom Typ Protect IE ein. Pro Modul lassen sich bis zu vier Schutztüren nach den aktuellen Vorgaben der Maschinenrichtlinie in den Sicherheitskreis einbinden. Auf diese Weise wird Performance Level „d" nach EN 13849-1 bzw. Steuerungskategorie 3 nach EN 954-1 erreicht.

Zuhaltung vermeidet Maschinenstillstand

Bei der extrem leistungsfähigen neuen Rundläufer-Maschine geht Geyssel einen anderen Weg der sicherheitsgerichteten Abschaltung. Jörg Buchwald: „Bei den Geschwindigkeiten, die die Maschine erreicht, ist die Nachlaufzeit so lang, dass wir eine Sicherheitszuhaltung mit Ruhestromprinzip einsetzen. Außerdem wollen wir einen Eingriff bei laufender Maschine ausschließen, denn wenn die Maschine nur eine Minute stillsteht, stauen sich schon mehr als tausend PET-Flaschen auf." Deshalb hat man sich hier für eine Sicherheitszuhaltung entschieden und direkt die modernste Variante gewählt: einen AZM 200 mit integriertem Türgriff und sensorischer Abfrage von Schutztürstellung und Verriegelung (Abb. 3).

Neueste Sicherheitstechnologie für den Rundläufer

Bei diesen Sensoren kommt das von Schmersal entwickelte „Coded Safety Sensor"-Prinzip (CSS) zum Einsatz, das gleich mehrere entscheidende Vorteile bietet. Erstens stellt die Sensorik umfassende Diagnose-Informationen bereit, so dass der Anwender z.B. vor sich abzeichnendem Schutztürversatz gewarnt wird und die Tür justieren kann, bevor die Anlage abschaltet. Dieses Feature ist vor allem bei Maschinen gefragt, bei denen ein ungeplantes Anhalten verhindert werden soll.

Darüber hinaus kann der Anwender und auch der Service des Maschinenbaus die aktuellen Betriebszustände jeder Zuhaltung nicht nur an den integrierten LEDs, sondern auch an einer übergeordneten Leitwarte ablesen. Für die Übertragung der entsprechenden, nicht sicherheitsgerichteten Informationen steht ein SD-Gateway zur Anbindung an die üblichen Feldbussysteme zur Verfügung.

Auch die Anschaltung der Sicherheitszuhaltungen selbst bietet Vorteile: Bis zu 31 Geräte können in Reihe geschaltet und über einen einzigen Sicherheitsbaustein ausgewertet werden. Das spart Kosten und Platz im Schaltschrank. Dabei werden auch sehr hohe Anspruche an die Maschinensicherheit erfüllt: Das System eignet sich für Anwendungen bis Performance Level „e" nach EN 13849-1 bzw. Steuerungskategorie 4 nach EN 954-1 und SIL 3 nach EN 61508.

Diese Funktionen bieten alle Sicherheits-Schaltgeräte, die die CSS-Sensorik nutzen. Für den AZM 200 ist darüber hinaus der integrierte Türgriff charakteristisch sowie die einfache Montage an den üblichen Profilsystemen des Maschinenbaus.

Fazit: Maßstäbe bei Produktivität und Sicherheit gesetzt

Mit dem neuen Rundläufer setzt Geyssel abermals Maßstäbe bei der Leistungsfähigkeit von Applikatoren. Und mit der Sicherheitszuhaltung von Schmersal zeigt der Verpackungsmaschinenhersteller, dass Sicherheit und Produktivität keine Gegensätze sind. Im Gegenteil: Die Zuhaltung leistet einen Beitrag dazu, dass die Maschine kontinuierlich mit höchster Leistung arbeitet und nicht ungewollt stoppt.