Phoenix: Prüfung und Messung an Maschinen

Die Betreiber von Maschinen und Anlagen wissen zumeist, dass sie regelmäßige Prüfungen und Messungen durchführen müssen. Am bekanntesten ist hier sicher die Prüfung nach DGUV-Vorschrift 3 für elektrische Anlagen und Betriebsmittel. Sollen Umgebungen und Arbeitsbedingungen so gestaltet werden, dass die Gesundheit der Mitarbeiter nicht negativ beeinflusst wird, geht das Thema jedoch weit über die DGUV-Richtlinie hinaus.

Vereinfacht ausgedrückt darf die Arbeit nicht zu Krankheiten führen. Aus dieser Maßgabe leiten sich schnell die weiteren notwendigen Prüfungen und Messungen ab. Dabei kann es sich beispielsweise um eine Lärmmessung oder die Überprüfung der Beleuchtungsstärke respektive der Konzentration von Gefahrstoffen und Gasen handeln. Welche Untersuchungen im Einzelnen erforderlich sind, wird im Rahmen der Gefährdungsbeurteilung ermittelt.

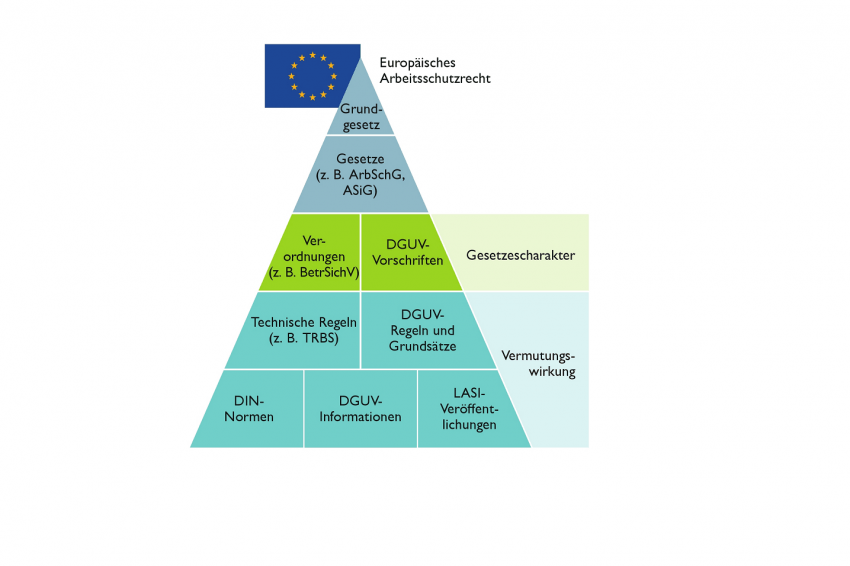

Das Prüfen und Messen an Maschinen erweist sich als elementar, um die Pflichten des Arbeitgebers zu erfüllen. Konkret ist dies in §3 „Gefährdungsbeurteilung“ und §14 „Prüfung von Arbeitsmitteln“ der Betriebssicherheitsverordnung (BetrSichV) beschrieben. Bei der BetrSichV handelt es sich um die Konkretisierung der Anforderungen aus dem Arbeitsschutzgesetz. Eine Ergänzung dazu stellen die Technischen Regeln für Betriebssicherheit (TRBS) dar. In der TRBS 1201 wird das Thema Prüfungen und Kontrollen von Arbeitsmitteln […] weiter ausgeführt. Die Pyramide Arbeitsrecht verdeutlicht die Abstufung zwischen Gesetzen, Verordnungen und anderen Vorschriften.

Zur Herleitung der konkreten Herangehensweise sind zunächst verschiedene Begrifflichkeiten zu klären. Die Prüfung von Arbeitsmitteln umfasst die Feststellung des Istzustands, den Vergleich des Ist- mit dem Sollzustand sowie die Bewertung der Abweichungen zwischen den Zuständen. Bei den Prüfungen wird grundsätzlich zwischen Ordnungs- und technischen Prüfungen unterschieden. Insbesondere bei den technischen Prüfungen spielt die Kontrolle mit Mess- und Prüfmitteln eine wesentliche Rolle.

Erst nachmessen, dann beurteilen

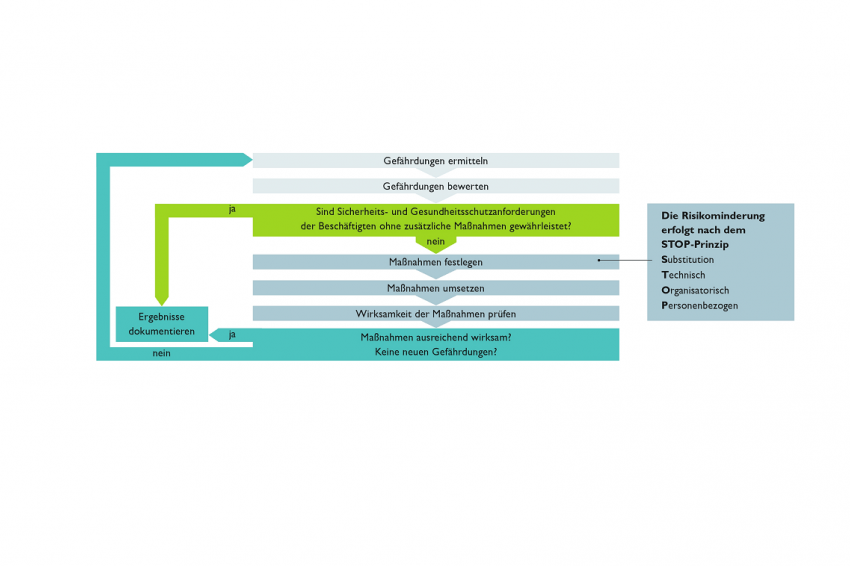

Wie sieht nun das Vorgehen in der Praxis aus? Bevor das Arbeitsmittel durch den Arbeitgeber bereitgestellt wird, ist eine Gefährdungsbeurteilung durchzuführen. Einen Bestandteil dieser Beurteilung bildet die Definition der notwendigen Prüfungen sowie der Intervalle, in denen Wiederholungsprüfungen stattfinden müssen. Zudem wird evaluiert, welche Gefährdungen von einem Arbeitsmittel ausgehen und wie sich diese mindern lassen. Letztendlich kann es allerdings Gefährdungen geben, die im ersten Schritt nachzumessen und zu beurteilen sind, um die Notwendigkeit von Maßnahmen zu ermitteln. Als Beispiel sei das Thema Lärm angeführt. Der Maschinenhersteller gibt in seiner Dokumentation bereits an, welche Geräuschemissionen von seinem Produkt ausgehen. Er kann jedoch nicht bewerten, wie sich diese in der Arbeitsstätte des Arbeitgebers verhalten und ob Lärmschutzmaßnahmen umgesetzt werden müssen.

Des Weiteren betrachtet ein Maschinenhersteller die Geschwindigkeit von Antrieben explizit, wenn die Antriebe durch berührungslos wirkende Schutzeinrichtungen abgesichert sind. Hinter dem Begriff dieser Schutzvorrichtung verbergen sich zum Beispiel die häufig verwendeten Lichtvorhänge und Lichtgitter. Sie schützen den Maschinenbediener nur insofern, als dass der sichere Zustand eingeleitet wird, wenn die Lichtstrahlen unterbrochen sind. Allerdings greifen Personen mit einer gewissen Geschwindigkeit in die Maschine, die normativ für die Berechnung definiert ist. Ein typischer Wert beim Eingreifen mit den Armen oder der Hand beträgt 2000 Millimeter pro Sekunde. Daraus lässt sich dann bestimmen, wie lange ein Antrieb nachlaufen darf, bis der sichere Zustand erreicht sein muss.

Maßgeblich ist der aktuelle Stand der Technik

Wie können die erforderlichen Prüfungen also festgelegt werden? Erst einmal lässt sich dazu die Dokumentation des Arbeitsmittelherstellers heranziehen. Insbesondere er verfügt über das fachliche Know-how, um Vorgaben und Vorschläge für die zu realisierenden Prüfungen zu definieren. Die Untersuchungen werden anschließend im Rahmen der Betriebsanleitung dokumentiert.

Darüber hinaus lassen sich die notwendigen Prüfungen durch den Betreiber anhand der vorhandenen Komponenten feststellen. Die Komponenten unterliegen typischerweise einem Verschleiß und erweisen sich somit als relevant. Es empfiehlt sich, mögliche Prüfungen in allgemeinen Listen aufzuarbeiten, sodass im Rahmen der Gefährdungsbeurteilung eine Auswahl stattfinden kann. Für diese Kontrollen ist der generelle Stand der Technik zur sicheren Nutzung zu berücksichtigen.

Wie wird das bei der Nachlaufzeit gemacht

Aus der Betriebssicherheitsverordnung geht hervor, dass Arbeitsmittel – in diesem Fall Maschinen und Anlagen – in regelmäßigen Abständen überprüft werden müssen. Hier lässt die BetrSichV eine gewisse Freiheit zu und gibt nicht vor, wie oft etwas kontrolliert werden soll. Wie schon erwähnt, sind die zeitlichen Angaben in der Gefährdungsbeurteilung festgeschrieben. Informationen dazu finden sich teilweise in den Dokumentationen der jeweiligen Hersteller.

Einleitend wurde die Nachlaufzeitmessung bereits aufgeführt. Sie wird an berührungslos wirkenden Schutzeinrichtungen ebenso wie an beweglich trennenden Schutzeinrichtungen – auch als Schutztüren bekannt – durchgeführt. Bei der Nachlaufzeitmessung lösen das Messgerät und ein zugehöriger Aktor ein Stoppsignal aus. Danach erfolgt eine Auswertung, wie lange es dauert, bis eine gefahrbringende Bewegung zum Stillstand kommt.

Auf Basis der erfassten Nachlaufzeit lässt sich mit Hilfe einer Formel aus der DIN EN ISO 13855 der Sicherheitsabstand bestimmen. In der Regel nimmt das Messgerät diese Berechnungen selbst vor und zeigt sofort den normativen Mindestabstand an. Dieser sagt aus, in welcher Entfernung die berührungslos wirkende Schutzeinrichtung von der gefahrbringenden Bewegung angebracht sein muss.

Am besten alles dokumentieren

In der Praxis wird die Nachlaufzeitmessung wie folgt realisiert: Zu Beginn muss sich der Verantwortliche einen Überblick über die Situation verschaffen. In diesem Zusammenhang legt er fest, wo und wie das Nachlaufzeitmessgerät angebracht werden kann. Dabei ist zu beachten, dass das Messgerät ebenso wie die gefahrbringende Bewegung nicht beeinträchtigt, geschweige denn beschädigt wird. Es muss überhaupt möglich sein, Antriebe im manuellen oder automatischen Betrieb zu aktivieren und noch unter den definierten Geschwindigkeiten bewegen zu lassen.

In der Dokumentation wird aufgenommen, wie die Maschine beschrieben ist. Um im Nachhinein den Überblick zu behalten sowie eine eindeutige Identifizierung umsetzen zu können, empfiehlt es sich, die Daten zur Maschine, der überprüften Schutzeinrichtung und dem eingesetzten Messgerät schriftlich festzuhalten.

Im Anschluss werden das Messgerät und der gewählte Sensor in Stellung gebracht. Hierbei kann es sich um optische Sensoren als auch Seilzuggeber oder vergleichbare Geräte handeln. Ist der Sensor an der gefahrbringenden Bewegung installiert, steht der Personenschutz im Fokus. Zum Starten der Messung müssen sich die Mitarbeiter aus dem Gefahrenbereich entfernen. Anschließend geschieht die Einstellung des Messgeräts. Als nächstes wird die zehnmal zu wiederholende Messung durchgeführt. Unter Umständen hat eine vorab vorgenommene Geschwindigkeitsmessung Einfluss auf den Zeitpunkt der Messung. Die Auslösung mit handelsüblichen Geräten passiert dann automatisch.

Mit früheren Werten vergleichen

Während der Messung sollte unbedingt ein maschinenkundiger Mitarbeiter vor Ort sein. Dieser kennt normalerweise die Bewegungen und Abläufe der Maschine, weshalb er sie beim Messen in die Ausgangsposition bringen kann, um die zehn Messungen auszuführen. Ist dies erledigt und sind die Ergebnisse ausgewertet, wird der Prüfbericht generiert. Aus ihm lässt sich ableiten, ob die erfassten Werte in Ordnung sind. Ein Vergleich mit vorab stattgefundenen Messungen zeigt auf, ob es im Laufe der Zeit Veränderungen gibt. In Punkt D.4 der DIN EN ISO 13855 sind Empfehlungen aufgelistet, wie ein Prüfprotokoll aussehen kann.

Die Maschine vom Profi inspizieren lassen

Damit Maschinen sicher betrieben werden können, empfiehlt es sich, ergänzend zur Gefährdungsbeurteilung eine Maschineninspektion durchzuführen. Im Rahmen einer solchen Inspektion werden die Umsetzung der Sicherheitsfunktionen, der Stand der Technik der Schutzeinrichtungen sowie deren korrekte Installation inklusive der Sicherheitsabstände überprüft. Ferner erfolgt eine Kontrolle der elektrischen, pneumatischen, hydraulischen und weiteren Ausrüstung. Einen zusätzlichen Bestandteil der Maschineninspektion bilden die in der Gefährdungsbeurteilung ermittelten und zu realisierenden Messungen.

Aus dem Gesamtergebnis lässt sich ableiten, welche Maschinen mit welcher Priorität bearbeitet werden müssen, welche Maßnahmen erforderlich sind und mit welchen Kosten kalkuliert werden muss. Das Team des Competence Center Services unterstützt gerne bei der konkreten Umsetzung der detektierten und festgelegten Schritte. Als weiterführende Lektüre bietet sich das Buch „Betreiberpflichten für Alt- und Gebrauchtmaschinen“ aus dem Reguvis Verlag (ISBN 978-3-8462-1017-8) an.

Kontakt

Phoenix Contact Deutschland GmbH

Flachsmarktstr. 8

32825 Blomberg

Nordrhein-Westfalen, Deutschland

+49 5235 3-12000

+49 5235 3-12999