Omron: Die dunkle Fabrik - Robotik und das Potenzial des Trendthemas „Dark-Factor"

30 JAHRE GIT SICHERHEIT FEATURE - „Eines Tages werden ausschließlich Maschinen und künstliche Intelligenz Fabriken und Produktionsabläufe steuern. Menschen werden dann nicht mehr gebraucht.“

Derartige Utopien treiben Fantasie und Ängste so mancher Industrieentscheider und Mitarbeiter an. Der Begriff der „Dark-Factory“ wird in diesem Zusammenhang oft als Zukunftsvision dargestellt, die Hersteller anstreben sollten. Aber ist das Konzept, das im Wesentlichen eine Fertigung ohne Menschen beinhaltet, überhaupt ein realistisches und erstrebenswertes Ziel?

Zwar gibt es bereits vollständig automatisierte Fabriken wie beispielsweise das Foxconn-Werk im chinesischen Shenzen, allerdings sind derartige Beispiele selten. „Dark Factories“ finden dort am meisten Anklang, wo so wenig menschliche Interaktion wie möglich angestrebt wird. Hierzu gehören etwa Produktionsabläufe mit signifikantem Risiko von Kontamination beispielsweise in der Lebensmittelverarbeitung oder bei der Herstellung spezieller elektronischer Komponenten. Es kann aber auch Bereiche umfassen, in denen die Produktmargen höher sind, etwa in der pharmazeutischen Produktion, wo ein Return on Investment (ROI) leichter zu erzielen ist.

Die zu 100 Prozent automatisierte, autonome, vollständig unbeleuchtete und menschenleere Fabrik ist für die meisten Fertigungsunternehmen kein realistisches Ziel. Für jeden Hersteller gibt es jedoch ein Optimum zwischen 0 und 100 Prozent Automatisierung, an dem sie die beste Nutzenschöpfung für Investitionen in Automatisierungstechnologie erzielen können. Wird dieser Punkt überschritten, sinkt die Rentabilität bei fortschreitender Automatisierung.

Fertigung ohne menschliche Mitarbeiter? Geht nicht!

Ein Hauptgrund, warum sich eine vollständig automatisierte Fabrik nicht realisieren lässt, ist, dass die Produktion menschliche Fähigkeiten braucht. So fortschrittlich die heutigen Automatisierungstechnologien auch sein mögen, so gibt es oft Situationen, in denen die Flexibilität des Menschen immer noch am besten geeignet ist, um komplexe Prozesse auszuführen. Zum Beispiel, wenn Improvisation oder komplizierte Entscheidungsfindung erforderlich sind, um auf ein unerwartetes Ereignis zu reagieren. Ein gutes Beispiel sind Abläufe in einer Flaschenabfüllanlage. Klemmt eine Flasche, ist es nicht einfach, dies automatisch zu beheben. Für einen Menschen ist das jedoch ein recht einfaches Problem, das er leicht lösen kann. Das bedeutet auch: Wo Mensch und Maschine trotz hoher Automatisierungsgrade weiterhin aufeinandertreffen, bleiben Sicherungseinrichtungen wie Lichtgitter und Sensoren auch künftig unentbehrlich.

Nicht alle potenziellen Probleme lassen sich per se verhindern

Ein wesentlicher Vorteil der Digitalisierung ist, dass sie die Erfassung wertvoller Prozessinformationen ermöglicht, die sich analysieren lassen, um die grundlegenden Ursachen von Produktionsproblemen zu identifizieren. Dies kann dann in die Anpassung von Linien und Maschinen einfließen, um Maschinenstillstände zu minimieren oder sogar zu vermeiden. Beispiel Flaschenabfüllanlage: Hier wäre es möglich, die Zuführabläufe der Abfüllmaschine neu zu designen, um den Flaschenstau zu beseitigen. Entspricht eine spätere Charge der Flaschen des Lieferanten nicht den Spezifikationen, könnte das Problem aber trotz aller Bemühungen erneut auftreten. Im Grunde lassen sich immer wieder Schritte zur Optimierung einer Linie hinzufügen, doch niemand kann wirklich garantieren, dass alle potenziellen Probleme beseitigt werden.

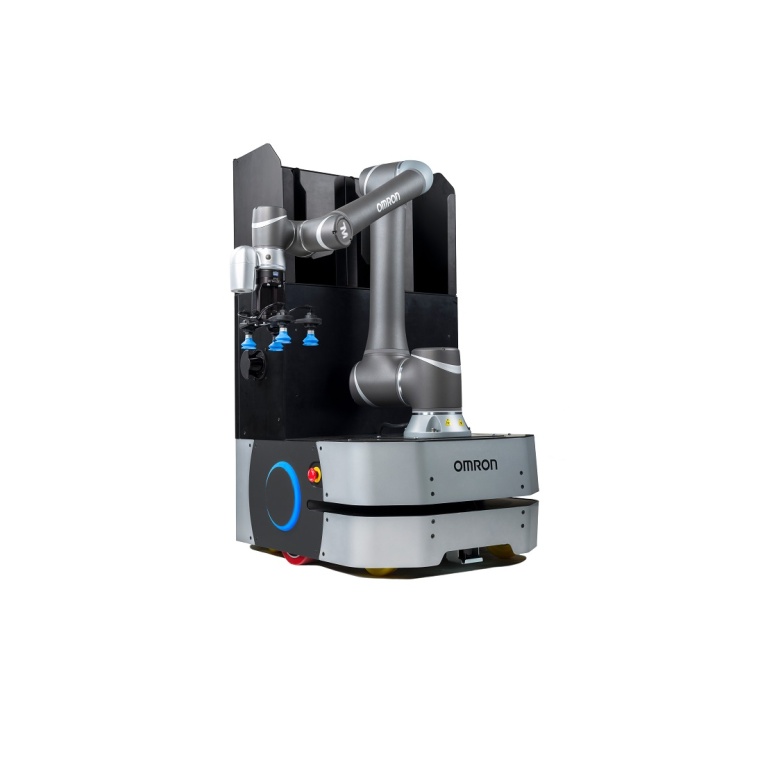

Fortschritte in der Automatisierungstechnologie bedeuten, dass sich Produktionsprozesse stetig der Vollautomatisierung annähern. Die industrielle Bildverarbeitung ist ein gutes Beispiel. Immer leistungsstärkere 3D-Vision-Systeme ermöglichen immer komplexere Pick-and-Place-Vorgänge. Wo früher Bauteile präzise übergeben werden mussten, kann die Bildverarbeitungstechnologie jetzt problemlos Objekte identifizieren, die zufällig in Transportbehältern liegen. Eine grundlegende Voraussetzung für die automatisierte Fabrik, und entscheidend für Dark-Factory-Projekte, ist jedoch die Robotertechnologie. Der Transport von Materialien, Unterbaugruppen und anderen Gegenständen, um und innerhalb des Produktionsprozesses (Intralogistik) muss hierbei ein wichtiger Aspekt sein.

Cobots im High-Mix-Low-Volume-Einsatz

Geht es darum, traditionell von Menschen ausgeführte Aufgaben zu automatisieren, bei denen ein gewisses Maß an Geschicklichkeit erforderlich ist, sind Cobots oder kollaborierende Roboter eine gute Lösung. Obwohl der Name etwas anderes vermuten lässt, können sie auch eine wertvolle Ergänzung in Dark-Factory-Szenarien sein. Zwar spielt der kollaborative Aspekt dann eine untergeordnete Rolle. Allerdings sind Cobots für die Ausführung komplexerer Aufgaben ausgelegt, sodass sie sich dazu eignen, Montage- oder Verarbeitungsaufgaben zu übernehmen. Ein wesentlicher Vorteil liegt darin, dass sie insbesondere im Vergleich zu traditionellen Industrierobotern einfach und kostengünstig zu programmieren sind. Ein Cobot lässt sich somit problemlos für verschiedene Aufgaben einsetzen, was besonders in High-Product-Mix-Szenarien von Vorteil ist.

Wichtigste Frage: Wo bringt Automatisierung den größten Nutzen?

Wird eine Dark-Factory, also eine vollkommen automatisierte Produktion, künftig die Norm sein? Auch wenn sie heute weiterhin eine Seltenheit sind, wird aufgrund der immer leistungsstärkeren Automatisierungstechnologien klar, dass eine vollständig automatisierte Produktion in den kommenden Jahren für eine wachsende Zahl von Unternehmen realisierbar werden kann. Wo heute ein Hersteller vielleicht nicht in der Lage ist, die Automatisierung der letzten zehn Prozent seines Produktionsprozesses zu rechtfertigen, wird diese Zahl auf acht Prozent und dann fünf Prozent schrumpfen und eventuell sogar nahe Null erreichen. Wichtig ist, dass Hersteller genau verstehen, wo die Automatisierung den optimalen Nutzen für ihr Unternehmen schöpfen kann. Und das ist etwas, bei dem Technologieanbieter und Systemintegratoren gut aufgestellt sind zu unterstützen.

Business Partner

Omron Electronics GmbHElisabeth-Selbert-Straße 17

40764 Langenfeld

Deutschland

Meist gelesen

BBK: Peter Lauwe über die Stärkung der Resilienz Kritischer Infrastrukturen

GIT SICHERHEIT im Interview mit Peter Lauwe, Leiter der Referatsgruppe Infrastrukturschutz beim Bundesamt für Bevölkerungsschutz und Katastrophenhilfe, über die Resilienz Kritischer Infrastrukturen.

Frogblue International Partner Conference 2025: Innovationen und Zukunftsvisionen

Die Veranstaltung bot eine Plattform für den Austausch von Innovationen, Strategien und Zukunftsvisionen im Bereich der Gebäudeautomation und Zutrittskontrolle bis hin zu Einblicken in Kameratechnik.

Mobiles Detektionssystem für schnelle Sicherheitskontrollen ohne Verkabelung – für Events, Stadien und Großveranstaltungen

Mobiles Detektionssystem für schnelle Sicherheitskontrollen ohne Verkabelung, ideal für Innen- und Außenbereiche

Brandschutztore für den SAP Garden in München

Diese multifunktionale Arena, die Platz für bis zu 11.500 Zuschauer bietet, eignet sich zudem für eine Vielzahl von Veranstaltungen und erfordert dementsprechend höchste Sicherheitsstandards.

Maschinensicherheit im Kontext von KI und Security – Künstliche Intelligenz und ihre Auswirkung auf die Risikobeurteilung von Maschinen

GIT SICHERHEIT im Interview mit Werner Varro, Consultant Safety & Certification bei Neura Robotics GmbH.