Auch ein Cobot braucht mal Freiraum

Mehr Flexibilität für Cobot-unterstützte Montageplätze

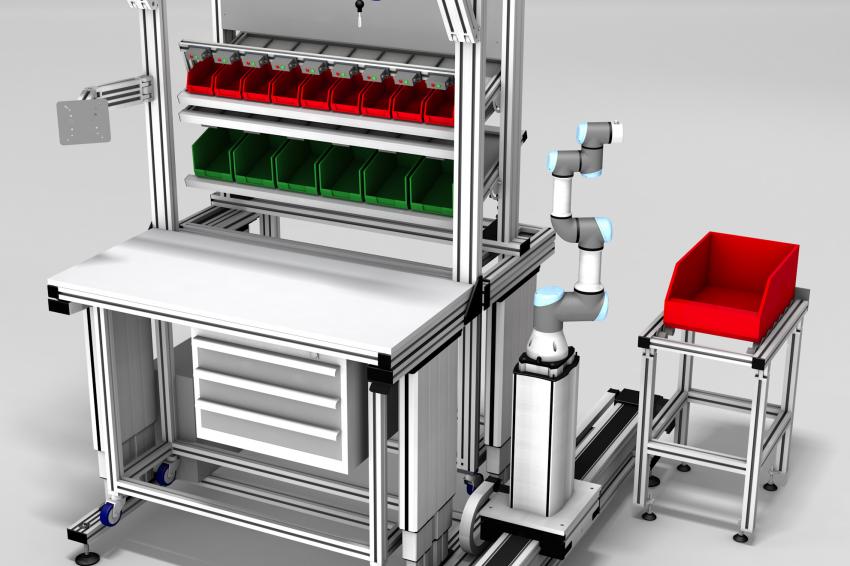

Kleine kollaborierende Sechsachs-Roboter (Cobots) spielen in Produktions- und Montageprozessen eine immer wichtigere Rolle. Ihr Aktionsradius kann durch Linearachsen erweitert werden, mit deren Hilfe die Cobots horizontal oder vertikal an den jeweiligen Einsatzort bewegt werden können. In Verbindung mit höhenverstellbaren Arbeitsplätzen und Pick2Light-Systemen eröffnen sie ganz neue Montagekonzepte.

Cobots können Montagewerker in vielerlei Hinsicht unterstützen: Sie heben schwere Gegenstände oder übernehmen monotone, einseitig belastende Aufgaben wie das wiederholgenaue Anreichen von Teilen. Damit entlasten sie den Werker und schonen seine Gesundheit. Auch für bahngesteuerte Tätigkeiten, die ein Mensch nicht so präzise, dauerhaft oder schnell und sicher ausführen kann wie eine Maschine, bieten sich kollaborierende Roboter an. Dazu zählt beispielsweise das Eindrehen besonders filigraner Schrauben oder das Setzen von Niet- oder Klebeverbindungen. Zudem leisten Cobots wertvolle Dienste in Zeiten des Fachkräftemangels.

Cobot-Hubsäulenanbindung am Montageplatz

Die sechs Antriebsachsen des Cobots können durch eine siebte oder weitere Zusatzachsen erweitert werden, um seinen Aktionsradius zu erweitern. Die Vergrößerung des Aktionsradius lässt sich zum Beispiel mithilfe des Lineartechnikportfolios von Rose+Krieger erreichen. So dienen Hubsäulen wie der Powerlift Z der elektrischen Höhenverstellung des Cobots (Y-Achse). Linearachsen aus der RK MonoLine- oder RK DuoLine-Baureihe verfahren den Cobot zusätzlich auf der X- und Z-Achse und erweitern so seine Reichweite, beispielsweise um mehrere Arbeits- oder Ablageplätze miteinander zu verknüpfen. Diese Linearachsen können beliebig lang sein.

Die Leistung des Cobots hängt davon ab, wie groß und schwer die zu handhabenden Teile sind. Sie kann durch Auswahl der entsprechenden Cobot-Größe und entsprechende Dimensionierung der Linearachsen und Hubsäulen angepasst werden. Viele Cobot-Anwendungen benötigen ein System zur Bildverarbeitung, zum Beispiel um Teile aus einer unsortierten Kiste zu greifen, optische Qualitätsprüfungen durchzuführen oder um die korrekte Positionierung bei Pick-and-place-Aufgaben zu kontrollieren. Mithilfe von spezieller Software, Kameras und einer Kraftdetektion kann der Cobot Teile passgenau einlegen. Auch das Verschrauben mittels Cobot ist problemlos möglich.

Ein Beispiel: Der Werker legt ein fertig montiertes Bauteil auf einer vorgegebenen Fläche auf dem Arbeitsplatz ab und gibt dem Cobot per Knopfdruck ein Zeichen, dass das Teil zum Abtransport bereit ist. Der Cobot bewegt sich über die Linearachse und die Hubsäule in die korrekte Position, erkennt das Werkstück über ein 3D-Kamerasystem, misst die Höhe und entscheidet, ob er höher oder tiefer greifen muss. Anschließend nimmt er das Teil auf und transportiert es zur nächsten Station. Dies kann in einer verketteten Arbeitswelt die Ablage seines nächsten Arbeitsplatzes sein, ein Vorratsbehälter oder eine Packstation. Handelt es sich nicht um das korrekte Werkstück, weiß der Cobot das dank einer Mustererkennung.

Ergonomie für Cobot-Montageplätze

Die Ansprüche an moderne Arbeitstische sind vielfältig. Standardprodukte entsprechen diesen oft nicht zufriedenstellend. Der RK Easywork von Rose+Krieger eignet sich ideal als Basis für Cobot-Montageplätze. Er zeichnet sich durch gute Ergonomie und hohe Individualisierbarkeit aus. Zudem ist er flexibel umrüstbar und sowohl als Standardtisch als auch als auf den Arbeits- und Fertigungsprozess abgestimmte Sonderlösung erhältlich. Besonders geeignet ist er damit für Klein- und Mittelserien, deren Nutzung nicht dauerhaft festgesetzt ist. Auch nach Jahren ist der robuste Arbeitstisch dank des Baukastensystems erweiterbar und in seiner Funktionalität veränderbar. Rose+Krieger als Spezialist für Lean-Arbeitsplätze nutzt den RK Easywork als Basis für den Ausbau eines solchen nach besonderen Maßstäben erstellten Arbeitsumfeldes.

Höhenverstellung mit Hubsäulen

Der Arbeitstisch auf Basis der Aluprofile Blocan ist mit Hubsäulen der Generation Multilift II ausgestattet. Die elektrischen Hubsäulen sind eine Weiterentwicklung des bewährten Vorgängermodells. Sie verfügen über optimale Anbindungsmöglichkeiten und sind je nach Einsatzbereich der Arbeitstische in verschiedenen Ausführungen erhältlich. Verfügbar für den RK Easywork Arbeitstisch sind das Standard-Modell sowie die Varianten impact, telescope, clean und ESD. Gesteuert werden die Hubsäulen über die neue MultiControl II-Steuerung, die serienmäßig Einschaltdauer, Überstrom und Temperatur als Überlastschutz überwacht. Das energieeffiziente Gesamtsystem ermöglicht sowohl die komfortable und intuitive Bedienung per Handschalter mit grafikfähigem Display als auch eine Integration in übergeordnete Steuerungen. Die softwarebasierte Kollisionserkennung (SPP), die in der Premium-Variante integriert ist, sichert eine deutliche Reduzierung des Risikos von Produktschäden in der Applikation.

Pick2Light-Anwendung

Kombiniert man den RK Easywork mit einem per Linearachse und Hubsäule mobilisierten Cobot, ergibt sich ein sicherer, kollaborativer und ergonomischer Montageplatz. Dieser kann mit einem Setago-Pick2Light-System ergänzt werden. Die Pick2Light-Anwendung gibt dem Werker über ein grünes Licht vor, welches Teil er aus welchem Bereitstellungskasten nehmen und montieren muss und führt ihn so durch den Montageprozess. Bei Fehlgriffen leuchtet das Licht rot. Solche ursprünglich in der Intralogistik und Kommissionierung eingesetzten Systeme werden in immer mehr produzierenden Unternehmen zur Unterstützung der Mitarbeiter eingesetzt. Bei hoher Variantenvielfalt können mit einem Pick2Light-System Produktionsfehler in der Bauteilmontage vermieden werden. Das Montageleitsystem ist besonders einfach und intuitiv zu installieren und in Betrieb zu nehmen. Genauso einfach gestaltet sich der Anlernprozess für den Werker.

Montageanleitungen können anhand eines QR-Codes gescannt und gestartet werden. Über WLAN kann die Anleitung sogar direkt auf den Arbeitsplatz übertragen oder wenn nötig angepasst werden. Zur visuellen Unterstützung ist es möglich, Bilder des Montageschrittes mit dem Smartphone direkt in die Arbeitsanweisung hochzuladen. Umständliches Datenhandling ist nicht erforderlich.