Anforderungen an die sichere Steuerungstechnik

21.10.2016 - In ganz unterschiedlichen Aufgabenfeldern der industriellen Produktion wird die Flexibilität zur immer wichtigeren Eigenschaft von Maschinen und Anlagen. Die Losgrößen werden klein...

In ganz unterschiedlichen Aufgabenfeldern der industriellen Produktion wird die Flexibilität zur immer wichtigeren Eigenschaft von Maschinen und Anlagen. Die Losgrößen werden kleiner, und die Maschinen sollen sich einfach und schnell an veränderte Produkte und Marktgegebenheiten anpassen lassen. Daraus ergeben sich auch besondere Anforderungen an die sichere Steuerungstechnik. Eine neue Generation von programmierbaren modularen Sicherheitssteuerungen ist bestens eingestellt auf diese Anforderung.

„Automatisierte Produktion mit Losgröße Eins.“ Das ist, auf eine ganz kurze Formel gebracht, das Grundprinzip von Industrie 4.0. Was davon heute schon in der industriellen Praxis sichtbar ist, sind immer kleinere Losgrößen, für die es mehrere Gründe gibt. Die Verbraucher wünschen individuellere Produkte, und die Märkte differenzieren sich aus. Der Online-Handel bedient zuverlässig jede noch so kleine Nische, und in den Verpackungsbereichen der Produktion ist dieser Trend noch deutlicher bemerkbar, weil es immer mehr Aktionsartikel und Sondergrößen gibt, mit denen die Hersteller auf sich aufmerksam machen.

Im Trend: Modulare Maschinen mit kurzer Umrüstzeit

Das hat Auswirkungen auf die Konstruktion der (Verpackungs-)Maschinen, um bei diesem Beispiel zu bleiben. Sie sind immer häufiger modular aufgebaut, auf schnelle Formatwechsel ausgelegt und auch auf eine schnelle Störungsbeseitigung.

Diese Anforderungen – die in ganz ähnlicher Form auch für andere Branchen des Maschinenbaus gestellt werden – haben Auswirkungen auf die Maschinensicherheit. Höhere Flexibilität lässt sich hier am besten durch den Einsatz moderner Steuerungstechnik realisieren. Denn die programmier- und parametrierbare Elektronik erlaubt die Anpassung der Sicherheitsfunktionen an den individuellen Anwendungsfall. Eine weitere vorteilhafte Eigenschaft ist der modulare Aufbau der Steuerungstechnik.

Ebenfalls modular: Sichere Steuerungstechnik

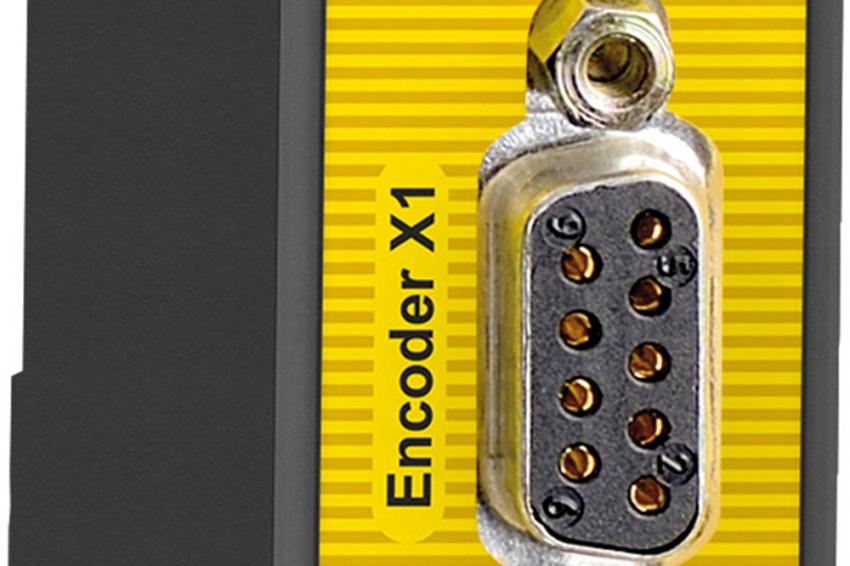

Wie diese Anforderungen in der Entwicklung von Sicherheitssteuerungen umgesetzt und von den Konstrukeuren von Verpackungsmaschinen umgesetzt werden, zeigt die neueste Sicherheitssteuerungs-Generation von Schmersal. Das System mit der Bezeichnung Protect PSC1 ist modular aufgebaut – mit zwei frei programmierbare Kompaktsteuerungen als Kernkomponenten (PSC1-C-10 und PSC1-C-100). Beide verfügen in der Basisversion über 14 sichere Eingänge (bis PL e nach ISO 13849 bzw. SIL 3 nach IEC 61508), zwei sichere Relaisausgänge, zwei Meldeausgänge und zwei Pulsausgänge für kontaktbehaftete Sensorik. Der Unterschied liegt u.a. in der Anzahl der parametrierbaren sicheren Ein- und Ausgänge sowie der parametrierbaren sicheren Halbleiterausgänge.

Integration der sicheren Antriebsüberwachung

Für beide Varianten stehen sichere IO-Erweiterungsmodule zur Verfügung, die sowohl zentral im Schaltschrank als auch dezentral installiert werden können. Die dezentralen Module kommunizieren über Ethernet SDDC mit der Kompaktsteuerung. Zusätzlich besteht unter anderem die Möglichkeit, mit dem „Save Drive Monitoring“-Modul (SDM) über umfangreiche Funktionen bis zu 12 Achsen sicher zu überwachen. Damit kann auch die sichere Antriebsüberwachung mit allen einschlägigen Funktionen (sicheres Abschalten, Stillsetzen, Bewegen, Positionieren…) in die kompakte Steuerungseinheit integriert werden.

Zu den Modulen, die für die Kompaktsteuerungen entwickelt wurden, gehört ein universelles Kommunikationsinterface, das die einfache Auswahl und Konfiguration verschiedener Feldbusprotokolle per Software erlaubt. Somit kann der Anwender über eine einheitliche Hardware-Plattform eine Verbindung zu allen gängigen Feldbussystemen aufbauen. Das erhöht die Flexibilität und senkt auch Entwicklungskosten. Zudem wird eine sichere Remote-IO-Kommunikation und eine sichere Querkommunikation ermöglicht.

Integrierte Diagnosefunktionen, vielseitige Entwicklungsumgebung

Ein optionales SD-Bus-Gatewaymodul erlaubt den direkten Anschluss von bis zu 31 in Reihe geschalteten Sensoren mit erweiterten Diagnosefunktionen an die PSC1-Zentraleinheit. Das verringert den Verkabelungsaufwand und den Platzbedarf im Schaltschrank erheblich, und es erfüllt den Wunsch vieler Hersteller und Anwender von Verpackungsmaschinen nach schneller Diagnose im Fehlerfall.

Für die Nutzer bietet die Programmiersoftware SafePLC2 eine moderne entwick-lungsorientierte Umgebung. Sie verfügt über umfangreiche Bibliotheken mit vorgefertigten Funktionen zur sicheren Überwachung von Sensoren und Achsen, die einfach per „Drag & Drop“ zu komplexen Applikationen verknüpft werden können.

Anwendungsbeispiel 1: Fleischereimaschine

Wie lässt sich ein solches System an die jeweilige Anwendung anpassen? Hier gibt es bereits Beispiele aus dem Verpackungsmaschinenbau, die ein breites Spektrum abdecken. Bei „Stand alone“-Maschinen der Fleischereitechnik wie z.B. Cuttern und Schneidmischern kommt die kleinere Variante des Zentralmoduls zum Einsatz. Sie ist in diesem Fall mit dem SDM-Modul zur sicheren Achsüberwachung ausgestattet, mit der SD-Card für Applikationsprogramme und zwei universellen Feldbus-Schnittstellen (Ethernet und Standard). Neben dem Not-Halt-Taster und einer Sicherheitszuhaltung für den Behälterdeckel sind zwei Sicherheitssensoren für die sichere Stillstandsüberwachung des Misch- bzw. Schneidwerkzeugs in den Sicherheitskreis integriert.

Anwendungsbeispiel 2: Abfüllmaschine

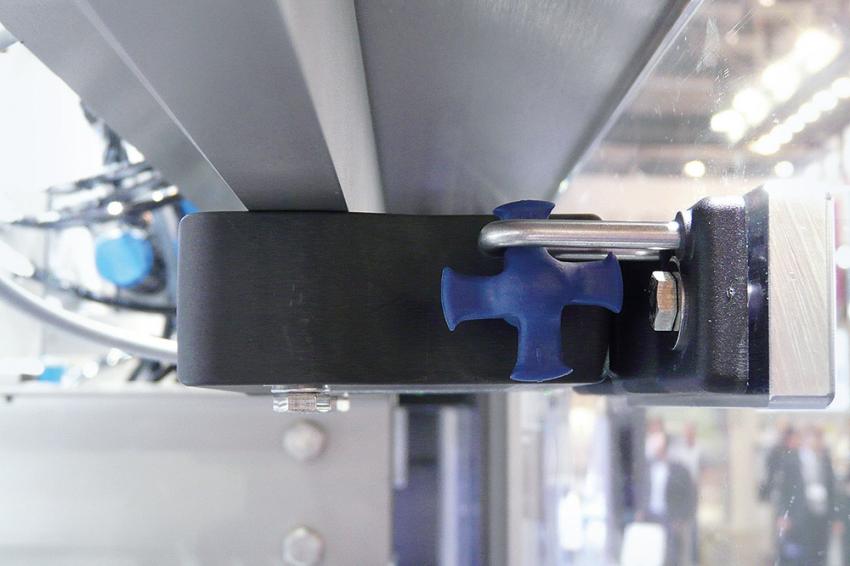

Eine Abfüllmaschine für pastöse Medien wie Joghurt ist mit insgesamt acht Schutztüren ausgestattet, die jeweils Zugang zu einer der acht Arbeitsstationen (Zuführen, Abfüllen, Verschließen, Etikettieren…) ermöglichen. Alle Sicherheitszuhaltungen der Schutztüren (Bild 4) sowie mehrere Not-Aus-Taster und zwei Drehgeber zur sicheren Antriebsüberwachung sind an das Protect PSC1-System angeschlossen, das in diesem Fall aus dem Grundmodul PSC-1-C-100, zwei Erweiterungsbausteinen und dem SMD2-Modul zur sicheren Überwachung von zwei Antrieben besteht.

Anwendungsbeispiel 3: Komplexe Abfüll- und Verpackungsanlage

Bei komplexen Maschinen wie z.B. kombinierten Abfüll- und Verpackungsanlagen wählen die Konstrukteure oft eine dezentrale Steuerungsarchitektur. Das Protect PSC1-System lässt sich daran anpassen, indem das Zentralmodul PSC1-C-100 im Schaltschrank installiert wird und mehrere dezentrale Erweiterungsmodule in den Unterverteilungen. Die sichere Querkommunikation über SDDC gewährleistet in diesem Fall einen sicheren Signalaustausch. Außerdem kommuniziert die Sicherheitssteuerung über das universelle Feldbus-Modul FB1 mit der betriebsmäßigen Steuerung der Anlage.

Beratung und Service für Einrichtung und Programmierung

Das Protect PSC1-System lässt sich über die Programmiersoftware SafePLC2 komfortabel an die individuellen Anforderungen anpassen. Basis des Paket ist auch eine Parametriersoftware zur schnellen applikationsbezogenen Konfiguration. Die Software ist einfach zu bedienen. Aber angesichts der vielen Möglichkeiten, die sie bietet, kann es für den Anwender, der diese Optionen bestmöglich ausschöpfen möchte, sinnvoll sein, die Unterstützung von Schmersal zu nutzen.

Das tec.nicum, der neugegründete Geschäftsbereich der Schmersal Gruppe für Safety Services, bietet im Geschäftsfeld „academy“ Schulungen speziell für die Anpassung des Protect PSC1-Systems an die individuelle Applikation an. und Beratungsleistungen an. Und die Software-Entwickler des tec.nicum-Geschäftsfelds Engineering übernehmen diese Anpassungen in Absprache und Zusammenarbeit mit dem Maschinenbauer.